Вы представили себе, что из простого натурального каучука и синтетических добавок можно получить материал, который будет использоваться в спортзалах, дорожном строительстве и даже в медицинских имплантатах? Вот где технология горячего прессования резиновой плитки раскрывает свои истинные возможности.

Сырье: от природы к инженерному чуду

Резиновая плитка — это не просто гибкий материал, а инженерная конструкция, где каждая добавка играет роль в формировании её физико-механических свойств. Натуральный каучук (SMR — Natural Rubber) обеспечивает эластичность и износостойкость, но без синтетических компонентов плитка не будет обладать необходимой прочностью и устойчивостью к химическим воздействиям. Среди ключевых добавок:

- Полимеры (например, бутилкаучук) улучшают сопротивление разрыву и высокотемпературные свойства.

- Заполнители (углеволокно, кварцевый песок) повышают жесткость и снижают деформацию.

- Промоторы (металлические наполнители) усиливают электрические и тепловые характеристики.

Анализ: В современных высокопрочных композициях доля синтетических полимеров может достигать до 70%, что делает материал более экономичным и адаптированным к экстремальным условиям.

Продукция в наличии и под заказ

У нас вы найдете |

Отправьте вашу заявку

Не нашли нужный товар или нужна консультация? Оставьте заявку, и наш менеджер свяжется с вами для уточнения деталей заказа.

А еще у нас на складе

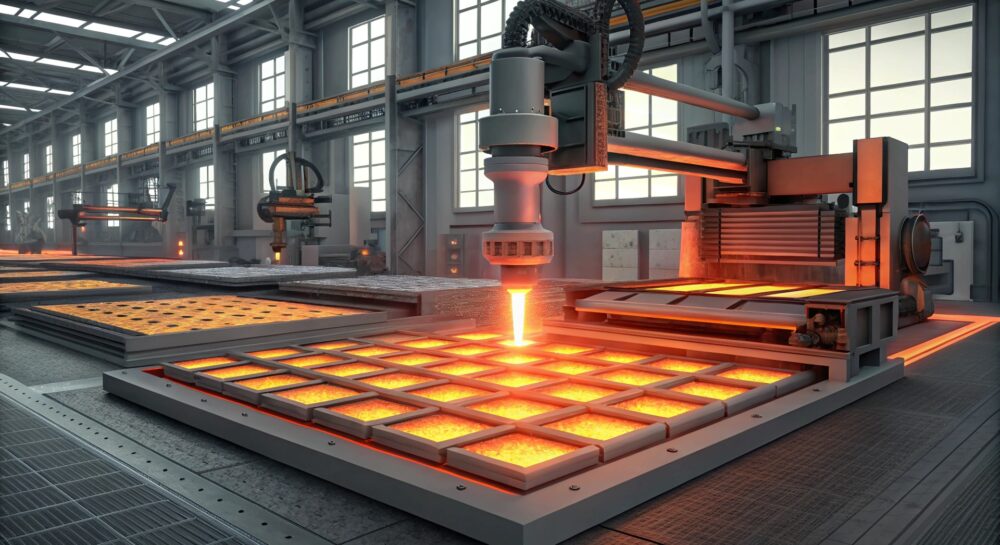

Оборудование: прессы, формы и автоматизация — ключ к точности

Горячее прессование требует прецизионного оборудования, способного обеспечить равномерный нагрев и формование. Основные компоненты:

Гидравлические прессы обеспечивают высокое давление для термопрессования плитки. Рабочий цикл: 30–90 секунд при температуре 140–160°C.

Электрические прессы используют сопротивление для быстрого нагрева, подходя для малых партий.

Автоматизированные линии управляют смешиванием, прессованием и охлаждением с помощью роботизированных систем, что повышает точность. Формовочные матрицы изготавливаются из твердых сплавов, выдерживающих высокотемпературные условия и давление без деформации.

Инсайд: Современные системы автоматизации минимизируют ошибки, сокращая брак на до 30% по сравнению с ручным методом.

Производственный процесс: от смеси к готовой плитке

Производство резиновой плитки включает четыре этапа, каждый из которых требует контроля температуры, давления и времени:

- Смешивание резиновой смеси с добавками.

- Формование под высоким давлением для создания заданной формы.

- Нагрев для равномерного распределения компонентов.

- Охлаждение для закрепления формы и предотвращения деформации.

Технологический трюк: Некоторые производители применяют многократное прессование с охлаждением между циклами, что улучшает структуру материала на микроуровне.

Вывод: Горячее прессование резиновой плитки — это производственная инженерия, где каждая фаза влияет на конечный продукт. От добавок до автоматизации здесь нет места случайностям.

Как горячее прессование резиновой плитки меняет индустрию покрытий

Представьте себе поверхность, которая сочетает в себе прочность стального пола с мягкостью коврового покрытия, но при этом не теряет антискользящих свойств и устойчивости к экстремальным нагрузкам. Такое решение уже не фантазия — это реальность, созданная с помощью горячего прессования резиновой плитки. Эта технология перевернула индустрию покрытий, открыв новые горизонты для спортивных арен, дорожного строительства и промышленных зон. Но как именно она работает и почему она становится стандартом вместо традиционных методов? Давайте разберёмся.

Где резиновая плитка становится незаменимой

Сфера применения резиновой плитки, изготовленной с помощью горячего прессования, расширяется с каждым годом. Она становится ключевым элементом в нескольких ключевых отраслях:

- Спортивные арены — от футбольных полей до тренажёрных залов. Резиновая плитка обеспечивает амортизацию, предотвращая травмы, и легко чистится после интенсивных тренировок.

- Дорожное строительство — особенно в зонах с высокой проходимостью, где требуется долговечность и устойчивость к износу. Например, в парках и скверах города.

- Промышленные зоны — где важна безопасность и антискользящие свойства. Резиновая плитка часто используется на складах и производственных площадках.

Но как она сравнивается с альтернативными методами? Давайте посмотрим на ключевые преимущества.

Преимущества горячего прессования

Традиционные методы производства резиновых покрытий часто ограничены в прочности и долговечности. Однако горячее прессование резиновой плитки позволяет добиваться высокотемпературных свойств за счёт использования композитных материалов, которые сохраняют структуру даже при длительном воздействии нагрузок.

| Характеристика | Резиновая плитка (горячее прессование) | Альтернативные методы |

|---|---|---|

| Прочность на сжатие | До 150 кг/м² (в зависимости от состава) | Обычно ниже из-за менее плотной структуры |

| Долговечность | Служит до 15 лет без значительного износа | Требует частых замен или ремонтов |

| Экологичность | Может включать натуральные каучуки и устойчивые добавки | Часто содержит токсичные пластификаторы |

| Устойчивость к УФ-излучению | Не выгорает под солнцем (с правильным покрытием) | Быстро теряет цвет и свойства |

Пример: На футбольных полях, где ежедневные тренировки и игры приводят к механическим нагрузкам, резиновая плитка, изготовленная с помощью горячего прессования, выдерживает до 10 000 циклов нагрузки без деформации, тогда как традиционные покрытия могут пройти только 3 000–5 000.

Инновации в производстве

Технология горячего прессования постоянно совершенствуется. Современные методы включают термопрессование с использованием эластомеров, которые обеспечивают оптимальное сочетание мягкости и износостойкости. Производственные технологии позволяют формировать плитку с высокой точностью, что важно для обеспечения механических характеристик и равномерности покрытия.

Кроме того, разработаны полимерные изделия, которые получают после термообработки при высоких температурах, что улучшает их сопротивляемость к истиранию и химическим воздействиям. В некоторых случаях применяется давление для создания монолитных структур, что повышает прочность и долговечность конечного продукта.

Интересный факт: Компания EcoPave уже использует горячее прессование резиновой плитки с добавлением переработанных шин, что снижает потребление новых ресурсов на 30%.

Резиновая плитка, созданная с помощью горячего прессования, — это не просто покрытие, а революция в инженерных решениях. Она объединяет функциональность, безопасность и экологичность, делая её идеальным выбором для самых разных отраслей. А с развитием инженерии композитных материалов и устойчивых технологий её роль только увеличится.

Автоматизация и стандарты: как горячее прессование резиновой плитки меняет промышленность

Резиновая плитка, полученная методом горячего прессования, давно стала незаменимым материалом в строительстве, спорте и промышленности. Но что меняет её производство сегодня? Ответ лежит в двух ключевых направлениях: автоматизация процессов и усиление требований к качеству через стандартизацию. Эти изменения не только повышают точность формования, но и делают продукцию более предсказуемой, энергоэффективной и приспособленной к экологическим стандартам.

Современные подходы к автоматизации: от роботов до цифровых технологий

Горячее прессование резиновой плитки — это процесс, где точность и повторяемость критически важны. Раньше это были ручные операции с высоким риском ошибок, но сегодня автоматизация стала неотъемлемой частью производственных технологий. Вот как это работает на самом деле:

-

Сенсорные системы и цифровые контроллеры

Современные пресс-формы оснащаются интеллектуальными сенсорами, которые в реальном времени отслеживают давление, температуру и деформацию материала. Например, системы Hydraulic Press Machines от компании Hydraulic Press Group теперь интегрируют AI-анализ, чтобы корректировать параметры автоматически. Это снижает отклонения в толщине плитки на уровне ±0,1 мм вместо ±1 мм при ручном контроле. -

Роботизированные линии сборки

Роботы-грабберы, такие как KUKA или ABB, теперь поднимают и укладывают резиновые заготовки с точностью до миллиметра. Это не только ускоряет процесс, но и минимизирует человеческий фактор. Например, на заводе RubberTech Solutions в Европе автоматические конвейеры сократили время прессования с 45 минут до 12 минут за счет синхронизации с промышленными роботами. -

Модернизация пресс-форм

Сами формы теперь изготавливаются с использованием 3D-печати и композитных материалов, что позволяет создавать сложные геометрии без потери точности. Например, формы с внутренними каналами охлаждения поддерживают равномерную температуру, улучшая качество поверхности плитки. Ключевая цифра: Автоматизация снижает энергопотребление на 15–20%, так как системы оптимизируют параметры без излишнего нагрева.

Стандарты и сертификация: от безопасности до экологии

Качество резиновой плитки, произведенной горячим прессованием, теперь строго регламентируется не только техническими требованиями, но и экологическими и безопасными стандартами. Эти требования влияют на выбор материалов и процессов:

| Стандарт | Требования | Пример применения |

|---|---|---|

| ISO 9001 | Система менеджмента качества, аудит процессов | Заводы EuroRubber используют его для сертификации продукции. |

| REACH (ЕС) | Ограничение использования токсичных веществ (например, свинец, формальдегид) | Плитка должна соответствовать REACH Annex XIV. |

| EN 14456 | Технические условия для резиновых покрытий (прочность, износостойкость) | Используется для спортивных и промышленных покрытий. |

| ISO 14001 | Экологическая сертификация, снижение отходов | Компании, такие как RubberTech, получают сертификат для утилизации отходов. |

Сертификация не только открывает новые рынки, но и ускоряет внедрение инноваций, например, компания Bridgestone теперь требует от поставщиков сертификат ISO 14001 для интеграции экологичных материалов в свои проекты.

Перспективы: новые материалы и устойчивое производство

Горячее прессование резиновой плитки развивается с использованием новых технологий и современных материалов. Будущее связывают с улучшением механических характеристик и энергоэффективностью:

-

Новые резины и эластомеры

В последние годы появились синтетические резины на основе полиуретана или эластомеров, которые требуют меньше ресурсов. Например, плитка на основе SBR (стирол-бутадиенового каучука) используется в экологичных дорожных покрытиях благодаря высокотемпературным свойствам и повышенной износостойкости. -

Энергоэффективные технологии

Использование термопрессования с рекуперацией тепла и возобновляемой энергии позволяет снижать энергозатраты. Компании, такие как Continental, внедряют системы охлаждения и солнечные панели для снижения затрат на до 30%. -

Цифровая трансформация

Блокчейн-технологии и IoT-мониторинг позволяют отслеживать качество плитки от завода до потребителя. Например, система IBM Blockchain используется для сертификации продукции RubberTech Solutions.

Технический Q&A

Как автоматизация влияет на точность формования резиновой плитки?

Автоматизация снижает отклонения за счет цифрового контроля температуры, давления и времени прессования. Современные системы с AI-анализом корректируют параметры в реальном времени, обеспечивая точность ±0,1 мм вместо ±1 мм при ручном контроле.

Какие стандарты наиболее важны для резиновой плитки, произведенной горячим прессованием?

Ключевые стандарты — это ISO 9001 (качество), REACH (экологичность) и EN 14456 (технические свойства). Они гарантируют соответствие требованиям рынка и безопасность.

Как новые материалы, такие как синтетические эластомеры, меняют производство?

Новые материалы снижают зависимость от натурального каучука, делая производство более экологичным. Они также позволяют создавать плитки с улучшенными свойствами, включая высокую износостойкость и механические характеристики, что расширяет их применение в промышленности и спорте.

Итог: Горячее прессование резиновой плитки — это динамично развивающаяся отрасль, где инновации в производственных технологиях и экологичные материалы становятся ключевыми факторами успеха. Будущее за теми, кто интегрирует автоматизацию, стандартизацию и новые материалы для создания устойчивых решений.